STILL: Fit für Industrie 4.0

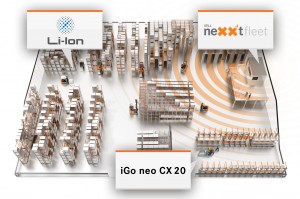

Bedeutete Automatisierung in der Produktions- und Logistikumgebung in den vorangegangenen industriellen Revolutionen, Menschen durch Maschinen zu ersetzen, um Prozesse effizienter zu gestalten, so fällt dem Menschen mit der Industrie 4.0 eine völlig neue Rolle zu. In der vierten industriellen Revolution wird der Mensch zum „Menschen 4.0“. Er ist nicht mehr Bediener von Systemen, sondern Koordinator, Dirigent oder Spezialist. Das Internet, Cloud-Strukturen und cyber-physische Systeme prägen dabei das industrielle Umfeld. Komplexe Softwaresysteme organisieren, steuern und überwachen zukünftig robotergestützte Systeme. Mit diesen Systemen bildet der Mensch ein Team, das sich gegenseitig unterstützt. Mit dem iGo neo CX 20 hat STILL bereits eine erste Mensch-Maschine-Kollaboration vorgestellt und einen Ausblick auf die Zukunft gewährt.

Bedeutete Automatisierung in der Produktions- und Logistikumgebung in den vorangegangenen industriellen Revolutionen, Menschen durch Maschinen zu ersetzen, um Prozesse effizienter zu gestalten, so fällt dem Menschen mit der Industrie 4.0 eine völlig neue Rolle zu. In der vierten industriellen Revolution wird der Mensch zum „Menschen 4.0“. Er ist nicht mehr Bediener von Systemen, sondern Koordinator, Dirigent oder Spezialist. Das Internet, Cloud-Strukturen und cyber-physische Systeme prägen dabei das industrielle Umfeld. Komplexe Softwaresysteme organisieren, steuern und überwachen zukünftig robotergestützte Systeme. Mit diesen Systemen bildet der Mensch ein Team, das sich gegenseitig unterstützt. Mit dem iGo neo CX 20 hat STILL bereits eine erste Mensch-Maschine-Kollaboration vorgestellt und einen Ausblick auf die Zukunft gewährt.

Doch mit der Anschaffung innovativer neuer Technologien alleine ist es nicht getan. Damit ihr Einsatz tatsächlich wertschöpfend ist, müssen auch die Prozesse, in die diese Technologien eingebunden werden, optimiert werden. Deshalb sollte die Einführung von Industrie oder Logistik 4.0 wohlüberlegt erfolgen. „Es müssen die einzelnen Schichten eines Unternehmens genauestens betrachtet werden. Dazu sollten die einzelnen Prozesse in Teilprozesse zerlegt werden, um diese genau zu analysieren und vielleicht auch grundlegend zu hinterfragen“, erläutert Christian Fischer, Leiter Produktmanagement Business & Automation Solutions bei der STILL GmbH.

Wie beim Bauplan eines Hauses, in dem ein Bauwerk in Grundrissen, Ansichten, Schnitten und Details dargestellt wird, muss auch das Unternehmen detailliert angesehen und dargestellt werden, um es in einzelne Schichten zu zerlegen und diese analysieren zu können. Bei der Betrachtung der jeder Schicht könnte die erste Schicht zum Beispiel aus den Prozessen vom Warenein- bis Warenausgang bestehen, darüber gelagert wäre als zweite Schicht ein User Management- und ein Transportleitsystem, darüber wiederum in einer dritten Schicht das Warehouse-Managementsystem und ganz zuoberst, in der vierten Schicht, ein ERP- und ein Warenwirtschaftssystem. „Wir müssen also sowohl die einzelnen aufeinander folgenden Prozessschritte als auch die übereinander gelagerten Systeme unterteilen“, so Fischer. „Wenn wir jeden Prozessschritt und jede Ebene verstanden haben, dann ist die Basis für eine Industrie 4.0 geschaffen. Dann können Bausteine, wie zum Beispiel die Kommissionierung, nach und nach erneuert oder austauscht werden.“ Erst hierdurch wird sichergestellt, dass alles, was nachträglich in das Gesamtkonzept eingebaut oder verändert wird, sowohl strukturell als auch infrastrukturell eingebunden ist.

Dabei kann kein bereits bestehendes Unternehmen von heute auf morgen in einem Schritt von Industrie 3.0 auf Industrie 4.0 umgestellt werden. Das kann nur in einzelnen Prozessschritten erfolgen. Damit sind die Risiken für das Unternehmen überschaubar. „Der Kunde wird eher bereit sein, kleinere Schritte zu gehen, als seine gesamte Intralogistik mit einem Mal auf den Kopf zu stellen“ erklärt Fischer. Das sei gerade der Vorteil, dass ein Upgrade auf Industrie 4.0 in einer vorhandenen Umgebung sukzessive erfolgen kann. Sobald ein ganzheitliches Vernetzungskonzept für das Unternehmen vorhanden ist und Konnektivität geschaffen worden ist, ist man bereits Industrie 4.0. „Dabei liegt es auf der Hand, dass eine Industrie 4.0-Lösung von der Stange nicht existiert, sondern jedes Unternehmen individuell betrachtet werden muss“, so Fischer.

In der Welt von Industrie 4.0 wird die gesamte Logistik zukünftig vernetzt und hoch skalierbar sein. Alle Systeme, wie beispielsweise Flurförderzeuge, kommunizieren untereinander, indem sie Daten austauschen. Sie entlasten den Menschen da, wo monotone, immer wiederkehrende Tätigkeiten ausgeführt werden müssen. Dadurch sorgen sie dafür, dass Prozesse effizienter und sicherer werden. „Nehmen wir beispielsweise die Kommissionierung“, sagt Christian Fischer. „Es wäre durchaus denkbar, dass der Mensch der Maschine irgendwann nicht mehr folgt, sondern lediglich kommissioniert, und das Fahrzeug fährt dann autonom zum Warenausgang.“ Dies wäre laut STILL die logische Weiterentwicklung des iGo neo CX 20, der heute zwar schon autonom dem Bediener folgt, aber dieser muss das Fahrzeug noch bei allen Prozessschritten bis zum Warenausgang begleiten. „Unsere Vision ist es, dem Kunden kundenspezifische Lösungen anzubieten, die auf einem Baukasten von STILL-Technologien basieren. So ist es denkbar, dass da, wo es Sinn macht, einzelne Technologien, wie zum Beispiel autonomes Fahren, mit der Lithium-Ionen-Technologie kombiniert wird“, so Fischer weiter, „denn für uns beschränkt sich Skalierbarkeit nicht auf Produkte, sondern auch auf Technologien.“